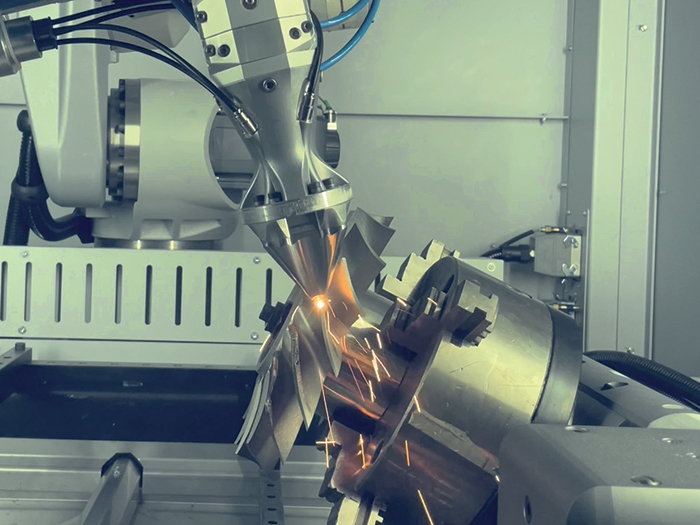

Un nuovo sistema multiprocesso basato su un braccio robotizzato, configurabile su differenti processi con sorgente laser.

Beneficiando della storica esperienza del Gruppo Prima Industrie nel campo dei macchinari laser e dei servizi, Prima Additive supporta i propri clienti nello sviluppo di applicazioni innovative guidate dai bisogni emergenti e dalla domanda nei maggiori settori industriali dove l’AM si sta evolvendo rapidamente.

Prima Additive è tra i pochi produttori e distributori al mondo a offrire le migliori tecnologie laser per la produzione additiva: Powder Bed Fusion (PBF) e Direct Energy Deposition (DED). È orientata al supporto completo del cliente e fornisce una suite di servizi che possono essere adattati alle diverse esigenze di ciascuna azienda.

Fornisce inoltre formazione avanzata, consulenza tecnica orientata alle applicazioni per la produzione additiva, ri-progettazione di prodotti per l’additive e ottimizzazione dei processi. È in linea con la roadmap per lo sviluppo tecnologico di Industria 4.0, grazie alla sua gamma di soluzioni tecnologiche che consentono di riparare e rigenerare componenti metallici, riciclando e riutilizzando il materiale, l’azienda abbraccia pienamente il paradigma dell’economia circolare.

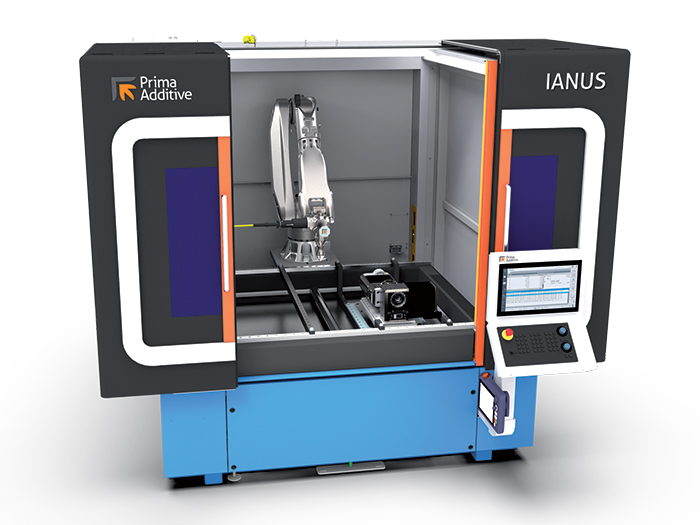

In occasione della 33a BIMU, che si è svolta a Milano dal 12 al 15 ottobre 2022, l’azienda ha presentato IANUS: il nuovo sistema multiprocesso basato su un braccio robotizzato che assicura la massima flessibilità e che può essere configurato su differenti processi con sorgente laser.

LA CELLA MULTIPROCESSO

La cella robotizzata IANUS è basata su un sistema costituito da un braccio robotico Autonox e da una sorgente laser, inseriti all’interno di una cella che vanta un volume di lavoro importante di 1600 x 1200 x 700 mm. La sua particolarità è data dalla possibilità di essere configurata per diversi processi laser quali la direct energy deposition (DED) basata sull’utilizzo di polvere o sull’utilizzo di filo di metallo come materiale di partenza, ma anche altri processi laser non necessariamente nello spettro dell’additive manufacturing, come la saldatura laser (di prossimità o remota) e la tempra laser.

L’Ing. Paolo Calefati, CEO di Prima Additive, sottolinea come il nome di questa soluzione derivi dal dio latino Ianus, anche noto con l’italiano Giano, iconica divinità dai due volti. Così come il dio Giano presenta due facce, la cella robotizzata IANUS può essere configurata anche per eseguire due processi diversi (ad esempio additive e tempra laser) nella stessa macchina, utilizzando la stessa sorgente laser o sorgenti laser diverse sullo stesso braccio robotico.

Grazie alla possibilità di installare due magazzini dedicati, è possibile passare da un’applicazione all’altra semplicemente cambiando la testa installata sul braccio robotico all’interno della macchina stessa. Il cambio testa diventa quindi assimilabile ad un mero cambio di utensile, aumentando in modo significativo la flessibilità del sistema.

VERSATILITÀ IN PRODUZIONE

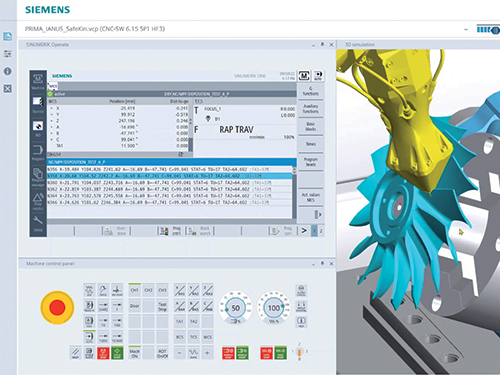

Questo sistema presenta una serie di soluzioni funzionali al suo inserimento nella fabbrica del futuro. Infatti, è stato sviluppato in collaborazione con Siemens, azienda leader in automazione e digitalizzazione con competenze specifiche in ambito robotico e di additive manufacturing.

L’integrazione tra le tecnologie di Siemens e quelle di Prima Additive si esprime, in primo luogo, attraverso l’integrazione del braccio robotico e il CNC, tramite la funzionalità Sinumerik Run MyRobot / Direct Control.

Tramite tale funzionalità, l’utilizzatore della macchina potrà interfacciarsi con la cella robotica utilizzando un’unica console di controllo ma soprattutto potrà eseguire la movimentazione e la programmazione del robot utilizzando istruzioni tipiche di una macchina utensile, esonerandolo di conseguenza dal conoscere un ulteriore linguaggio di programmazione specifico per robot. L’utilizzo integrato della catena CAD-CAM-CNC, resa possibile dall’utilizzo della piattaforma NX e del controllo numerico Sinumerik One, viene completata dall’integrazione di soluzioni digitali e di gestioni dei dati.

La soluzione, basata sull’ecosistema aperto MindSphere, prevede l’utilizzo di applicazioni Siemens che consentono di visualizzare, gestire e ottimizzare la produzione, come Manage MyMachine, e da sistemi di monitoraggio e controllo da remoto, come Manage MyMachine /Remote.

A completamento di tale offerta digitale sono disponibili alcune applicazioni specifiche, in grado di gestire dati ad alta frequenza, basate sulla piattaforma Industrial Edge for Machine Tools di Siemens.

Al fine di sfruttare al massimo le potenzialità del Sinumerik One, vincente è stata la scelta di utilizzare il Create MyVirtual Machine, strumento chiave messo a disposizione dal portfolio digitale di Siemens.

Tale software è infatti in grado di generare un vero e proprio gemello digitale del sistema e si è dimostrato estremamente utile per agevolare il lavoro di engineering nelle varie fasi dello sviluppo e ottimizzazione della macchina, permettendo inoltre una notevole riduzione del time to market.

L.Iuliano

LINK per approfondire:

https://www.primaadditive.com/it/tecnologie/direct-energy-deposition/ianus-cell